Máquina de soldagem à vista automática: uma ferramenta de soldagem de precisão para a indústria de fabricação moderna

I. Introdução

Na grande paisagem da indústria manufatureira moderna, a tecnologia de soldagem é como uma pedra angular indispensável, apoiando o desenvolvimento de muitas indústrias. Desde a enorme estrutura corporal da fabricação de automóveis até a conexão de pequenas peças em equipamentos eletrônicos, a qualidade e a eficiência da soldagem estão diretamente relacionadas ao desempenho, confiabilidade e eficiência econômica do produto. Como uma estrela brilhante no campo da tecnologia de soldagem, a máquina automática de soldagem à vista está liderando a transformação e a inovação da tecnologia de soldagem com sua excelente automação, alta precisão e alta eficiência e afetando e moldando profundamente o padrão da indústria manufatureira moderna.

O surgimento de máquina de soldagem à vista automática pode ser considerado um grande salto no campo da soldagem. Ele integra perfeitamente a tecnologia avançada de controle de automação, o design mecânico preciso e a fonte de alimentação de soldagem eficiente, alterando completamente a alta dependência dos métodos tradicionais de soldagem sobre habilidades manuais e realizando controle preciso e operação estável do processo de soldagem. No cenário de produção em larga escala, a máquina de soldagem à vista automática pode concluir um grande número de tarefas de soldagem à vista com velocidade e consistência surpreendentes, o que não apenas melhora bastante a eficiência da produção, mas também melhora significativamente a estabilidade da qualidade do produto e vence as principais vantagens para as empresas na concorrência do mercado de ferozes.

2. Princípio de trabalho

2.1 Princípio da soldagem do ponto de resistência

A soldagem ao ponto de resistência é um dos modos de trabalho mais comumente usados de máquinas de soldagem à vista automática. Seu princípio é baseado na lei de Joule, ou seja, quando a corrente passa por um condutor, o calor é gerado e a quantidade de calor é proporcional ao quadrado da corrente, à resistência do condutor e ao tempo de potência. Durante o processo de soldagem do ponto de resistência, o eletrodo da máquina de soldagem automática de ponto prende firmemente a peça de trabalho para que a corrente possa passar pelo ponto de contato da peça de trabalho. Como a resistência no ponto de contato da peça é relativamente grande, uma grande quantidade de calor será gerada aqui quando a corrente passar, aquecendo instantaneamente o metal no ponto de contato para um estado fundido, formando um núcleo fundido. Sob a pressão do eletrodo, depois que o núcleo fundido esfria e solidifica, as duas peças de trabalho estão firmemente conectadas.

Para entender o princípio da soldagem do ponto de resistência mais profundamente, podemos dividir seu processo nos seguintes estágios: primeiro, há o estágio de pré-pressionamento, no qual o eletrodo cai rapidamente e aplica uma certa pressão para fazer as peças de trabalho em contato próximo para garantir que a corrente possa passar sem problemas. Em seguida, entre no estágio de soldagem, no qual uma corrente forte passa pelo ponto de contato da peça de trabalho em pouco tempo, gerando alta temperatura para derreter o metal e formar um núcleo fundido. Em seguida, vem o estágio de manutenção, no qual o eletrodo mantém pressão para permitir que o núcleo fundido esfrie lentamente e solidifique sob pressão para garantir a força da solda. Finalmente, há o estágio de repouso, quando o eletrodo aumenta e um processo de soldagem à vista é concluído.

Nesse processo, a corrente de soldagem, o tempo de soldagem e a pressão do eletrodo são três parâmetros principais que afetam a qualidade da soldagem do ponto de resistência. O tamanho da corrente de soldagem determina diretamente a quantidade de calor gerado. A corrente excessiva pode causar problemas como respingos de solda e queimadura da peça de trabalho, enquanto uma corrente muito pequena tornará a solda insuficiente em força. A duração do tempo de soldagem também é crucial. O tempo de soldagem muito curto não pode derreter completamente o metal para formar um núcleo fundido de força suficiente. O tempo de soldagem muito longo pode fazer com que a solda superaqueça e grãos grossos, afetando o desempenho da solda. A pressão do eletrodo desempenha um papel na garantia de um contato próximo entre a peça de trabalho, promovendo a transferência de calor e a prevenção de respingos de solda. Pressão excessiva ou muito pequena terá um efeito adverso na qualidade da solda. Portanto, no processo de soldagem real, é necessário ajustar com precisão esses três parâmetros de acordo com os requisitos de material, espessura e soldagem da peça de trabalho para obter o melhor efeito de soldagem.

2.2 Princípio da soldagem a laser

Como uma tecnologia de soldagem emergente, a soldagem a laser também tem sido amplamente utilizada em máquinas de soldagem à vista automática. O princípio é usar um feixe de laser de alta densidade de energia para irradiar a superfície da peça de trabalho, de modo que o material irradiado absorva rapidamente a energia do laser e a converte em energia térmica, de modo que a temperatura da superfície do material se eleva bruscamente, atinge o ponto de fusão ou mesmo o ponto de ebulição e o material derrete ou vaporize instantaneamente. Depois que o feixe de laser para de irradiar, o material fundido esfria e solidifica rapidamente, percebendo assim a soldagem da peça de trabalho.

O processo de soldagem do ponto a laser é altamente preciso e controlável. Como a energia do feixe de laser é altamente concentrada, ela pode gerar alta temperatura em uma área muito pequena, para obter soldagem de alta precisão de peças minúsculas, e o impacto térmico nos materiais circundantes é mínimo. A velocidade da soldagem a laser é muito rápida e um grande número de tarefas de soldagem à vista pode ser concluído em pouco tempo, melhorando bastante a eficiência da produção.

Comparado com a soldagem do ponto de resistência, a soldagem a laser tem algumas vantagens únicas. Primeiro, a soldagem a laser pode soldar vários tipos de materiais, incluindo alguns metais refratários e materiais diferentes, enquanto a soldagem do ponto de resistência pode encontrar dificuldades ao soldar certos materiais. Em segundo lugar, a qualidade da solda da soldagem do ponto a laser é maior, a superfície da solda é suave e não há deformação e defeitos óbvios, que podem atender a alguns cenários de aplicação com requisitos extremamente altos para a qualidade da soldagem, como soldagem de chips eletrônicos e fabricação de peças aeroespaciais. No entanto, a soldagem a laser também possui algumas limitações, como alto custo de equipamento e requisitos mais rigorosos para o ambiente de trabalho.

2.3 Breve descrição de outros métodos de trabalho

Além da soldagem à vista de resistência e soldagem a laser, as máquinas de soldagem de pontos automáticos têm alguns outros métodos de trabalho, como soldagem ao ponto de armazenamento de energia do capacitor, soldagem de projeção etc., que também desempenham um papel importante em diferentes cenários de aplicação.

A soldagem do ponto de armazenamento de energia do capacitor usa a energia elétrica armazenada no capacitor para liberá -lo instantaneamente para soldar a peça de trabalho. Esse método de soldagem é caracterizado por um tempo de soldagem extremamente curto, geralmente preenchendo o processo de soldagem em alguns milissegundos ou ainda mais curto, o que pode efetivamente reduzir a zona afetada pelo calor e é adequada para soldagem de materiais sensíveis ao calor, como componentes eletrônicos. No processo de soldagem do ponto de armazenamento de energia do capacitor, o capacitor é carregado primeiro a uma certa tensão através do circuito de carregamento para armazenar energia elétrica suficiente. Quando a soldagem, o circuito de controle aciona o interruptor de descarga, de modo que a energia elétrica no capacitor seja liberada instantaneamente para a peça de trabalho através do eletrodo, gerando alta temperatura para obter soldagem. Devido ao curto tempo de soldagem, a soldagem do ponto de armazenamento de energia do capacitor pode minimizar o impacto térmico nos materiais circundantes, garantindo a qualidade da soldagem. É particularmente adequado para soldar alguns materiais sensíveis à temperatura, como componentes semicondutores, placas de circuito eletrônico de precisão, etc.

A soldagem por projeção é pré-processar um ponto convexo em uma peça de trabalho e empilhar as duas peças de trabalho, aplicar pressão e corrente através do eletrodo, de modo que o metal no ponto convexo derrete e se conecte. A soldagem por projeção é usada principalmente para soldar alguns materiais finos de placas, o que pode melhorar a eficiência da soldagem e a qualidade da soldagem, reduzir o número de soldas e reduzir os custos de soldagem. No processo de soldagem da projeção, fatores como a forma, tamanho e posição de distribuição do ponto convexo afetarão a qualidade da soldagem. O design razoável dos parâmetros do ponto convexo pode concentrar a corrente no ponto convexo e melhorar a confiabilidade e a consistência da soldagem. A soldagem por projeção é frequentemente usada para soldagem fina de placas na fabricação de automóveis, como soldagem de painéis do corpo e soldagem de quadros de assentos de automóveis, que podem melhorar efetivamente a eficiência da produção e reduzir os custos de produção.

Esses diferentes modos de trabalho têm suas próprias características e escopo da aplicação. Em aplicações práticas, é necessário selecionar o modo de trabalho de máquina de soldagem automática apropriado de acordo com fatores como os requisitos de material, forma, tamanho e soldagem da peça de trabalho para garantir a qualidade da soldagem e a eficiência da produção.

3. Estrutura e componentes do núcleo

3.1 Sistema de fonte de alimentação de soldagem

Como o "coração" da máquina de soldagem à vista automática, o sistema de fonte de alimentação de soldagem realiza a importante tarefa de fornecer energia estável e confiável para o processo de soldagem. A qualidade de seu desempenho determina diretamente a qualidade da soldagem e a estabilidade operacional geral do equipamento. De acordo com diferentes princípios de trabalho e requisitos de aplicação, os sistemas de fonte de alimentação de soldagem são divididos principalmente na fonte de alimentação CA de frequência industrial, fonte de alimentação de inversor de frequência média e fonte de alimentação de armazenamento de energia do capacitor.

A fonte de alimentação CA de frequência industrial é uma fonte de alimentação de soldagem mais tradicional. Reduz diretamente a tensão da rede elétrica (geralmente 50Hz ou 60Hz CA) através de um transformador e, em seguida, produz a corrente e a tensão adequadas para soldagem. Essa estrutura de fonte de alimentação é relativamente simples e baixa custo, mas como sua forma de onda de corrente de saída é uma onda senoidal, produzirá grandes flutuações de corrente durante o processo de soldagem, resultando em qualidade de soldagem instável e um maior impacto na grade de energia.

A fonte de alimentação do inversor de frequência média é uma fonte de alimentação avançada de soldagem que se desenvolveu rapidamente nos últimos anos. Primeiro, ele retifica a rede elétrica e a converte em potência CC, depois usa um circuito inversor para inverter a energia CC em energia CA com uma frequência mais alta (geralmente 1-20kHz) e, finalmente, reduz a tensão do transformador para produzir a corrente e a tensão necessárias para a soldagem. Devido à alta frequência operacional da fonte de alimentação do inversor de frequência média, ela pode tornar a corrente de soldagem mais estável e o controle de entrada de calor mais preciso, melhorando bastante a qualidade da soldagem. Ao mesmo tempo, seu fator de potência é alto, a poluição na grade de energia é pequena e o efeito de economia de energia é significativo. Em alguns campos, com altos requisitos para a qualidade da soldagem, como fabricação de automóveis, aeroespacial, etc., a fonte de alimentação do inversor de frequência média se tornou gradualmente a opção de fonte de alimentação de soldagem convencional.

Independentemente do tipo de sistema de fonte de alimentação de soldagem usado, seus principais indicadores técnicos incluem estabilidade da corrente de saída, faixa de ajuste de corrente, velocidade de resposta dinâmica etc. A estabilidade da corrente de saída é a chave para garantir a consistência da qualidade da soldagem. A corrente estável pode garantir que o calor gerado durante cada soldagem seja uniforme, formando uma solda com qualidade estável. A faixa de ajuste atual determina que a fonte de alimentação pode se adaptar às necessidades de soldagem de peças de trabalho de diferentes materiais e espessuras. Quanto maior a faixa de ajuste, mais forte a versatilidade do equipamento. A velocidade de resposta dinâmica reflete a capacidade da fonte de alimentação de ajustar rapidamente as alterações atuais durante o processo de soldagem. Durante o processo de soldagem, quando o material da peça de trabalho é desigual e a resistência ao contato muda, a resposta dinâmica rápida pode ajustar a corrente no tempo para garantir o progresso suave do processo de soldagem.

3.2 Sistema de controle

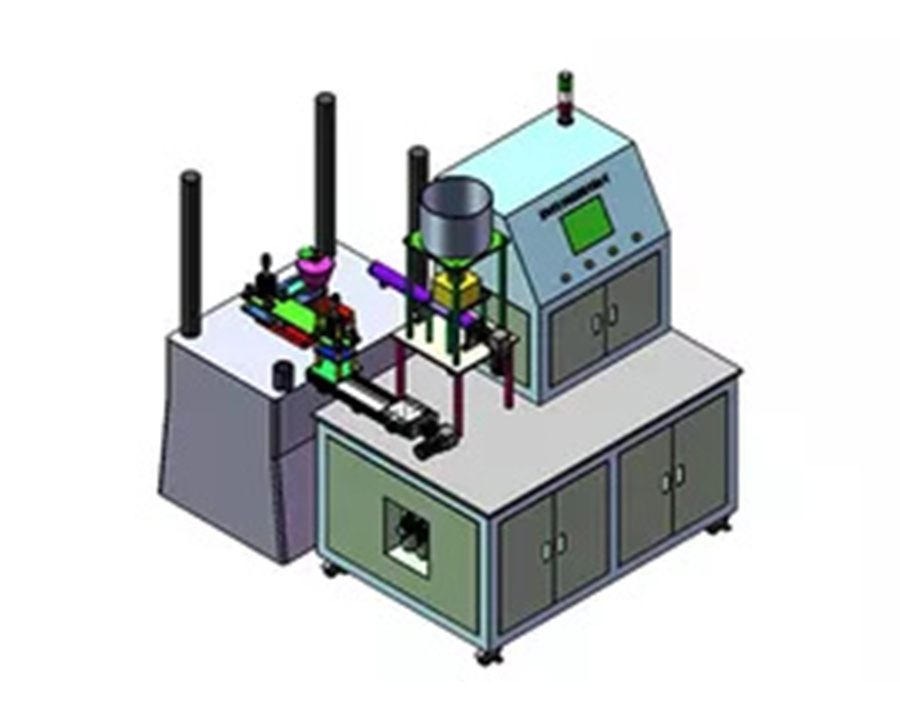

O sistema de controle é como o "cérebro" da máquina de soldagem à vista automática, responsável pelo controle preciso e monitoramento de todo o processo de soldagem. Ele integra a tecnologia avançada de sensores, o controlador lógico programável (PLC) e o algoritmo de controle inteligente para obter uma configuração precisa de parâmetros de soldagem, ajuste em tempo real e operação automática do processo de soldagem.

No sistema de controle da máquina de soldagem à vista automática, os sensores desempenham um papel vital. Por exemplo, o sensor atual é usado para monitorar o tamanho da corrente de soldagem em tempo real, converter o sinal de corrente em um sinal elétrico e alimentá -lo de volta ao sistema de controle para que o sistema de controle possa ajustar a corrente de acordo com os parâmetros de soldagem definidos. O sensor de tensão é usado para monitorar a tensão de saída da fonte de alimentação de soldagem para garantir que a tensão seja estável dentro do intervalo apropriado. O sensor de pressão está instalado no eletrodo para medir a pressão aplicada pelo eletrodo na peça de trabalho para garantir que a pressão atenda aos requisitos do processo de soldagem. Além disso, existem sensores de temperatura, sensores de deslocamento, etc., que monitoram várias quantidades físicas no processo de soldagem de diferentes ângulos em tempo real e fornecem suporte de dados abrangente e preciso para o sistema de controle.

O controlador lógico programável (PLC) é a unidade de operação e controle principal do sistema de controle. Controla com precisão o sistema de fonte de alimentação de soldagem, sistema de acionamento de eletrodo, etc. De acordo com o programa de soldagem predefinido e os dados alimentados pelo sensor. By writing different PLC programs, various complex welding process requirements can be realized, such as multi-stage welding current control, accurate setting of welding time, dynamic adjustment of electrode pressure, etc. At the same time, PLC also has powerful logic processing capabilities, which can analyze and judge various signals in the welding process and realize automated welding process control, such as automatic loading, welding, unloading, etc.

A aplicação de algoritmos de controle inteligente melhora ainda mais o desempenho do sistema automático de controle de máquina de soldagem à vista. Por exemplo, o uso de algoritmos de controle difuso, algoritmos de controle de rede neural, etc., pode permitir que o sistema de controle ajuste automaticamente os parâmetros de soldagem de acordo com a situação em tempo real no processo de soldagem para obter controle adaptativo. No processo de soldagem real, devido ao material, espessura, estado de superfície e outros fatores da peça de trabalho, pode haver certas diferenças, e o método tradicional de controle de parâmetros fixo é difícil de garantir a consistência da qualidade da soldagem. O algoritmo de controle inteligente pode analisar o estado do processo de soldagem em tempo real, de acordo com os dados alimentados pelo sensor e ajustar automaticamente a corrente de soldagem, o tempo, a pressão e outros parâmetros, para que o processo de soldagem esteja sempre no melhor estado, melhorando bastante a estabilidade e a confiabilidade da qualidade da soldagem.

3.3 Sistema de eletrodo e pressão

O sistema de eletrodo e pressão são os principais componentes executivos da máquina de soldagem automática de ponto que atua diretamente na peça de trabalho para realizar o processo de soldagem. Como o meio condutor da corrente de soldagem e o transportador da pressão aplicada, o desempenho e a qualidade do eletrodo têm um impacto vital no efeito de soldagem.

Os eletrodos geralmente são feitos de materiais com alta condutividade elétrica, alta condutividade térmica e boa resistência ao desgaste, como liga de cobre, liga de cobre de tungstênio, etc. Processos de soldagem diferentes e materiais de peça têm requisitos diferentes para a forma, tamanho e material dos eletrodos. Por exemplo, na soldagem do ponto de resistência, as formas de eletrodo comumente usadas incluem o tipo de cabeça plana cilíndrica, o tipo cônico, o tipo esférico, etc. Os eletrodos do tipo de cabeça plana cilíndrica são adequados para soldagem geral de placas finas, que podem fornecer uma área de contato maior e garantir a distribuição uniforme da corrente de soldagem; Os eletrodos do tipo cônico são adequados para soldagem de peças mais espessas, o que pode tornar a corrente mais concentrada e melhorar a eficiência da soldagem; Os eletrodos do tipo esférico são frequentemente usados para soldagem de algumas peças de trabalho com altos requisitos para a qualidade da superfície da solda, como soldagem de componentes eletrônicos, que podem reduzir o recuo na superfície da solda.

O sistema de pressão do eletrodo é responsável por fornecer pressão estável e ajustável para o eletrodo, para que a peça de trabalho possa estar em contato próximo durante o processo de soldagem, garantindo a passagem suave da corrente de soldagem e promovendo a formação de soldas. O sistema de pressão é geralmente composto por um dispositivo de acionamento, como um cilindro, um cilindro hidráulico ou uma haste elétrica e um dispositivo de regulação de pressão. O sistema de pressão acionado pelo cilindro possui uma estrutura simples, velocidade rápida de resposta e baixo custo e é adequado para ocasiões gerais de soldagem; O sistema de pressão acionado pelo cilindro hidráulico pode fornecer uma grande pressão e uma ampla faixa de ajuste de pressão, adequada para soldagem de peças de trabalho mais espessas ou ocasiões com requisitos de precisão de alta pressão; O sistema de pressão acionado pela haste elétrica tem as vantagens de alta precisão de controle e controle preciso da posição e é amplamente utilizado em algumas máquinas de soldagem de ponto automático com um alto grau de automação.

O dispositivo de regulação da pressão é uma parte importante do sistema de pressão. Ele pode ajustar com precisão a pressão aplicada pelo eletrodo à peça de trabalho de acordo com os requisitos do processo de soldagem. Os métodos comuns de regulação da pressão incluem regulação da pressão mecânica, regulação da pressão pneumática e regulação da pressão hidráulica. A regulação da pressão mecânica altera a compressão da mola ajustando a posição do parafuso para obter a regulação da pressão. Este método tem uma estrutura simples, mas a precisão da regulação é relativamente baixa; A regulação da pressão pneumática e a regulação da pressão hidráulica ajustam a pressão do eletrodo ajustando a pressão do gás ou do líquido. A precisão da regulamentação é alta, a velocidade de resposta é rápida e o controle remoto e a regulação automática podem ser alcançados através do sistema de controle.

No processo de soldagem real, o desgaste do eletrodo é um problema inevitável. Com o aumento do número de tempos de soldagem, a superfície do eletrodo usará gradualmente, resultando em alterações na forma e tamanho do eletrodo, o que afeta a qualidade da soldagem. Portanto, é necessário inspecionar e manter regularmente os eletrodos e substituir os eletrodos gravemente desgastados no tempo. Ao mesmo tempo, algumas máquinas avançadas de solda automática de ponto também estão equipadas com sistemas de monitoramento de desgaste do eletrodo, que podem monitorar o desgaste dos eletrodos em tempo real e ajustar automaticamente os parâmetros de soldagem de acordo com o grau de desgaste para garantir a estabilidade da qualidade da soldagem.

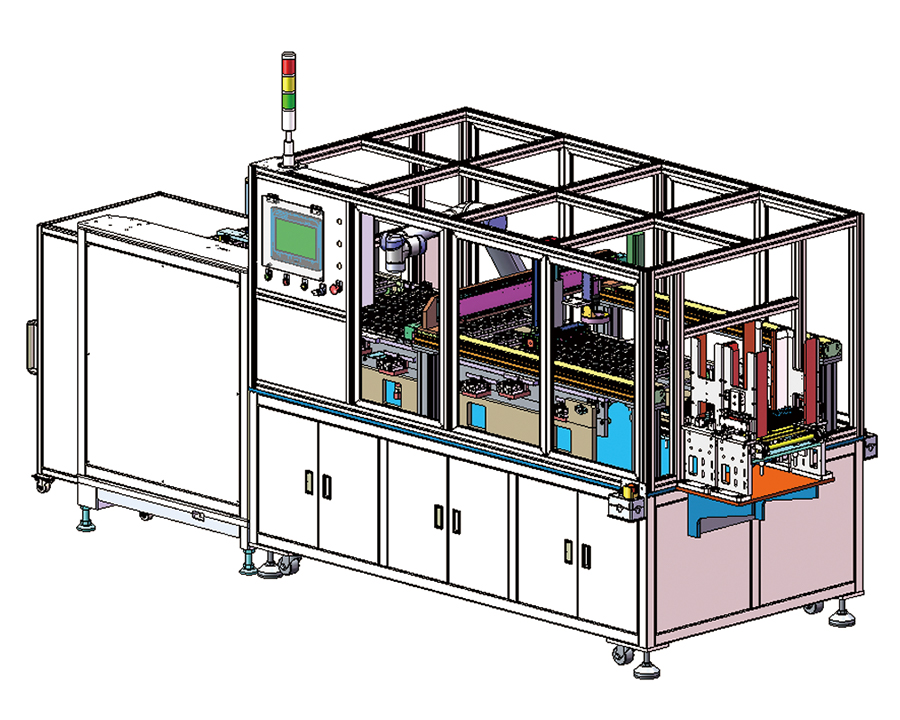

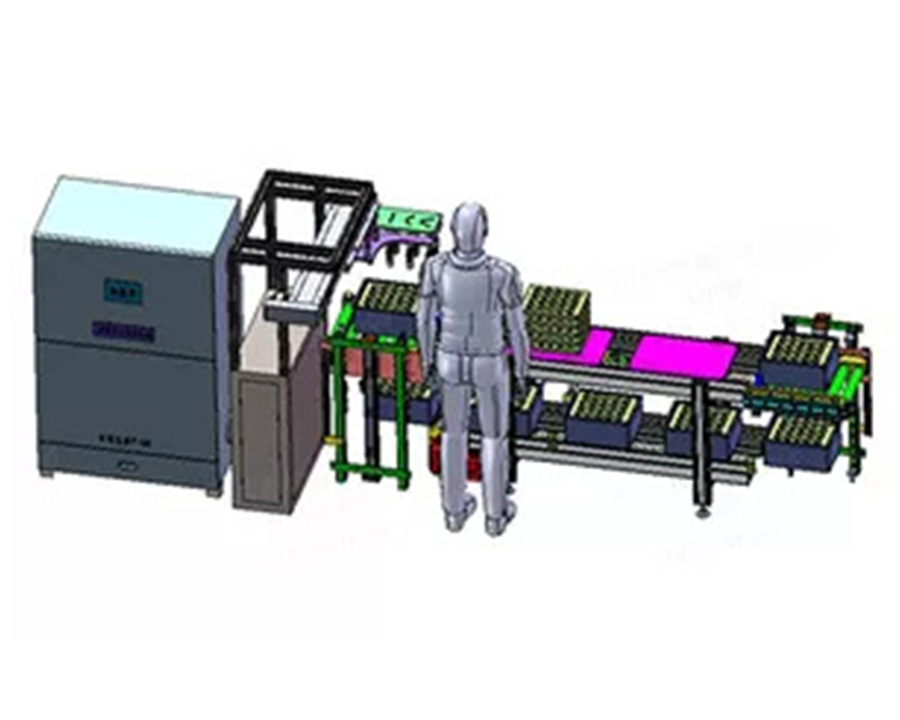

3.4 Mecanismo automático de transmissão e posicionamento

No contexto da produção automatizada moderna, o mecanismo automático de transporte e posicionamento das máquinas de soldagem à vista automática tornou -se um fator -chave para melhorar a eficiência da produção e a precisão da soldagem. Esses mecanismos são como "carregadores" de precisão e "dispositivo de posicionamento" podem transportar com precisão a peça de trabalho para a posição de soldagem e garantir que a peça de trabalho sempre mantenha uma postura estável durante o processo de soldagem.

O mecanismo de transporte automatizado é geralmente composto de peças de transmissão, como correia transportadora, corrente, rolo e dispositivos de acionamento, como motor e redutor. A correia transportadora é um dos métodos de transmissão mais comuns. Tem as vantagens de transmissão suave, forte capacidade de carga de carga e velocidade de transmissão ajustável. De acordo com diferentes cenários de aplicação e características da peça de trabalho, o material da correia transportadora pode ser de borracha, plástico, metal, etc. Por exemplo, na indústria eletrônica e elétrica, uma vez que a peça de trabalho geralmente é leve e possui altos requisitos para a qualidade da superfície e os cintos de transportadores de borracha anti-estática são frequentemente usados para impedir a eletricidade estática por prejudicar componentes eletrônicos; Enquanto em indústrias como a fabricação de automóveis, devido à pesada peça de trabalho, os correios transportadores de metal ou os métodos de transmissão de cadeia podem ser usados para garantir que eles possam suportar grandes cargas.

À medida que a fonte de energia do mecanismo automatizado de transmissão, o motor converte a rotação de alta velocidade do motor em uma saída de baixa e alta velocidade, adequada para a velocidade de transmissão através do redutor para acionar as peças de transmissão, como a correia ou a corrente transportadora. Para obter controle preciso de transmissão, o motor geralmente usa um motor de regulação da velocidade de frequência variável ou um motor servo. A velocidade de frequência variável motor de regulamentação pode alterar a velocidade do motor ajustando a frequência da fonte de alimentação, realizando assim o ajuste de escapados da velocidade de transmissão; O motor servo tem maior precisão de controle e velocidade de resposta e pode realizar controle preciso da posição e controle de velocidade. Em algumas ocasiões, com requisitos de precisão de transmissão extremamente altos, como a soldagem de chips semicondutores, o mecanismo de transmissão impulsionado pelo motor servo foi amplamente utilizado.

A função do mecanismo de posicionamento é posicionar com precisão a peça de trabalho sob o eletrodo de soldagem após ser transmitido à posição de soldagem para garantir a precisão da posição de soldagem. Os métodos comuns de posicionamento incluem posicionamento mecânico, posicionamento pneumático e posicionamento visual. O posicionamento mecânico usa estruturas mecânicas, como pinos de posicionamento e blocos de posicionamento para posicionar a peça de trabalho. Esse método possui uma estrutura simples e alta precisão de posicionamento, mas possui requisitos rígidos sobre a precisão da forma e tamanho da peça de trabalho, e o dispositivo de posicionamento precisa ser reajustado ao substituir peças de trabalho de diferentes especificações. O posicionamento pneumático usa cilindros para acionar elementos de posicionamento para posicionar a peça de trabalho. Ele tem as vantagens da velocidade de posicionamento rápida e do ajuste fácil e é adequado para algumas ocasiões com requisitos de alta velocidade de posicionamento. O posicionamento visual é uma tecnologia avançada de posicionamento que se desenvolveu rapidamente nos últimos anos. Ele coleta informações de imagem da peça de trabalho através de uma câmera, usa algoritmos de processamento de imagens para identificar e analisar a posição e a postura da peça de trabalho e, em seguida, aciona o mecanismo de posicionamento através do sistema de controle para ajustar com precisão a peça de trabalho. O posicionamento visual tem as vantagens de alta precisão de posicionamento e forte adaptabilidade. Pode posicionar rápida e precisão as peças de trabalho de várias formas e tamanhos. É particularmente adequado para algumas peças de trabalho em forma de complexo ou ocasiões de soldagem com requisitos de precisão de posicionamento extremamente altos.

Para garantir a operação eficiente do mecanismo automatizado de transporte e posicionamento, também é necessário controlá -lo e monitorá -lo com precisão. O sistema de controle funciona em conjunto com o sistema de fonte de alimentação de soldagem, sistema de pressão de eletrodo, etc. para obter controle automatizado de todo o processo de soldagem. Por exemplo, depois que a peça de trabalho é transportada para a posição de soldagem, o sistema de controle desencadeia o mecanismo de posicionamento para posicionar a peça de trabalho. Após a conclusão do posicionamento, o sistema de controle controla o eletrodo para descer e aplicar pressão e inicia a fonte de alimentação de soldagem para soldagem. Após a conclusão da soldagem, o sistema de controle controla o eletrodo para subir e, em seguida, leva o mecanismo automatizado de transporte para transportar a peça de trabalho soldada e transporta a próxima peça de trabalho para ser soldada para a posição de soldagem e assim por diante, para obter uma produção eficiente de soldagem automatizada.

4. Vantagens de desempenho

4.1 Soldagem de alta precisão

Na indústria de manufatura, para muitos produtos, a precisão da soldagem está diretamente relacionada ao desempenho e à qualidade do produto. Com sua tecnologia avançada e estrutura precisa, a máquina de soldagem à vista automática demonstrou excelente desempenho em soldagem de alta precisão.

Sua alta precisão é a primeira devida ao sistema de controle preciso. A máquina de soldagem à vista automática está equipada com sensores avançados que podem monitorar os principais parâmetros como corrente, tensão, pressão e temperatura durante o processo de soldagem em tempo real. Esses sensores alimentam rapidamente os dados coletados ao sistema de controle e o sistema de controle ajusta com precisão o processo de soldagem por meio de algoritmos de controle inteligente de acordo com os parâmetros do processo de soldagem predefinidos. Por exemplo, durante o processo de soldagem, se o sensor atual detectar uma ligeira flutuação na corrente, o sistema de controle ajustará imediatamente a saída da fonte de alimentação de soldagem para restaurar a corrente ao valor definido, garantindo assim a estabilidade e a consistência do processo de soldagem e garantir a qualidade e a precisão dimensional da solda.

O design preciso do sistema de eletrodo e pressão também fornece uma forte garantia para a soldagem de alta precisão. O eletrodo é feito de materiais de alta qualidade e tecnologia de processamento precisa, e sua forma e precisão dimensional podem atender aos requisitos de soldagem de alta precisão. Ao mesmo tempo, o sistema de pressão pode controlar com precisão a pressão aplicada pelo eletrodo na peça de trabalho, e a estabilidade e a precisão da pressão afetam diretamente a qualidade da formação de solda. Ao soldar algumas peças minúsculas com requisitos de precisão extremamente altos, como soldagem de pinos em chips eletrônicos, a máquina de soldagem à vista automática pode controlar com precisão a pressão do eletrodo para garantir um bom contato entre o pino e o substrato durante a soldagem, formando soldas de alta qualidade e evitando problemas como soldagem a frio e curtos circuitos.

A capacidade de posicionamento de alta precisão do mecanismo automatizado de transporte e posicionamento é um dos principais fatores para obter soldagem de alta precisão. Esses mecanismos podem transmitir com precisão a peça de trabalho à posição de soldagem e manter a postura estável da peça de trabalho durante o processo de soldagem. Por exemplo, na fabricação de peças automotivas, para a soldagem de algumas peças em forma de complexo, o mecanismo automatizado de transmissão e posicionamento pode posicionar com precisão as peças sob o eletrodo de soldagem de acordo com o programa predefinido, e a precisão de posicionamento pode atingir ± 0,01mm ou até mais alto, garantindo a precisão da posição de soldagem, por aí.

4.2 Produção de alta eficiência

As características de produção de alta eficiência da máquina de soldagem de ponto automático são um motivo importante para sua aplicação generalizada na fabricação moderna. A soldagem manual tradicional depende da experiência e proficiência do soldador, é lenta e propensa a fadiga, resultando em eficiência instável da produção. A máquina de soldagem à vista automática pode melhorar bastante a velocidade de soldagem e a eficiência da produção através do design automatizado de processos e mecanismo de resposta rápida.

Do ponto de vista do ciclo de soldagem, o processo de soldagem da máquina de soldagem de ponto automático pode ser altamente automatizado e rápido. Tomando a soldagem comum de corpos de automóveis como exemplo, a máquina de soldagem automática de ponto pode concluir uma operação de soldagem à vista em apenas alguns segundos e pode trabalhar continuamente. Por outro lado, a soldagem do ponto manual não apenas leva muito tempo para um único ponto de soldagem, mas também exige que os soldadores se movam com frequência entre diferentes pontos de soldagem, o que reduz bastante a eficiência da produção. A máquina de soldagem à vista automática pode transportar rapidamente a peça de trabalho para a posição de soldagem através do mecanismo automatizado de transporte e posicionamento. Após a conclusão da soldagem, o produto acabado pode ser removido rapidamente e enviado para a próxima peça para ser soldada. Todo o processo é feito de uma só vez, quase sem tempo de pausa, o que reduz bastante o ciclo de produção.

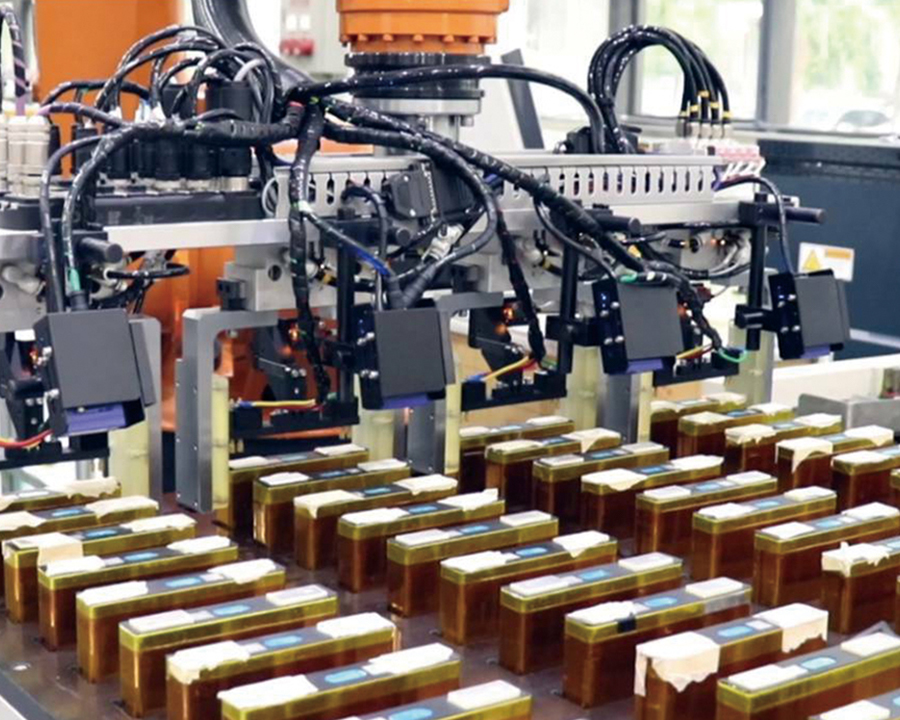

A máquina de soldagem à vista automática pode realizar soldagem simultânea de várias estações, melhorando ainda mais a eficiência da produção. Algumas linhas de produção de soldagem automática em larga escala estão equipadas com várias estações de soldagem, cada uma das quais pode soldar diferentes partes da peça de trabalho ao mesmo tempo. Esse método de operação paralelo pode concluir mais tarefas de soldagem ao mesmo tempo. Na produção de módulos de bateria, a máquina de soldagem de ponto automático de várias estações pode identificar vários pontos de conexão da célula da bateria ao mesmo tempo. Comparado com o método de soldar um único ponto de soldagem na sequência, a eficiência da produção pode ser aumentada várias vezes.

A máquina de soldagem à vista automática também pode se conectar perfeitamente a outros equipamentos e linhas de produção automatizadas para obter automação completa do processo de produção. Por exemplo, na fabricação de produtos eletrônicos, as máquinas automáticas de soldagem à vista podem formar uma linha de produção automatizada completa com alimentadores automáticos, equipamentos de teste, equipamentos de embalagem etc. A partir do transporte de matérias -primas, o processamento da soldagem para o teste e a embalagem de produtos acabados, todo o processo não requer intervenção humana e pode executar 24 horas por dia, melhorar a eficiência de produção e a capacidade de produção.

4.3 Qualidade estável de soldagem

A qualidade estável da soldagem é uma das vantagens principais das máquinas de soldagem à vista automática e uma garantia importante para a busca da consistência e confiabilidade do produto na indústria de manufatura. Durante a soldagem manual, a qualidade da soldagem é facilmente afetada por uma variedade de fatores humanos, como humor do soldador, nível de habilidade e status de trabalho, resultando em qualidade desigual das soldas. A máquina de soldagem à vista automática pode garantir uma qualidade altamente consistente de cada soldagem por meio de controle preciso dos parâmetros e desempenho estável de trabalho.

O sistema de fonte de alimentação de soldagem da máquina de soldagem de ponto automático pode fornecer saída de corrente estável, que é a base para garantir a qualidade estável da soldagem. Seja a fonte de alimentação CA de frequência industrial, a fonte de alimentação do inversor de frequência média ou a fonte de alimentação de armazenamento de energia do capacitor, eles foram cuidadosamente projetados e otimizados para manter a estabilidade atual sob diferentes condições de soldagem. A corrente estável significa que o calor gerado durante cada soldagem é basicamente o mesmo, de modo que o tamanho e a forma da pepita de solda permanecem consistentes, garantindo a força e a confiabilidade da solda.

O sistema de controle desempenha um papel importante na manutenção da qualidade estável da soldagem. Ele pode monitorar e ajustar vários parâmetros no processo de soldagem em tempo real e corrigi -los automaticamente imediatamente quando os parâmetros se desviarem dos valores predefinidos. Por exemplo, quando é detectado que o estado da superfície da peça de trabalho muda e a resistência ao contato aumenta, o sistema de controle aumentará automaticamente a corrente de soldagem ou estenderá o tempo de soldagem para garantir o progresso normal do processo de soldagem e a qualidade da solda.

A estabilidade do eletrodo e do sistema de pressão também é um fator importante para garantir a qualidade da soldagem. A resistência ao desgaste e a boa condutividade elétrica e térmica do eletrodo podem manter o desempenho estável durante a soldagem a longo prazo e reduzir a degradação da qualidade da soldagem causada pelo desgaste do eletrodo. O sistema de pressão pode controlar com precisão a pressão do eletrodo na peça de trabalho para garantir que o aperto de contato entre as peças de trabalho seja consistente durante cada soldagem, garantindo assim a qualidade da solda. Manutenção e substituição regulares de eletrodos, bem como a calibração e a depuração do sistema de pressão, podem melhorar ainda mais a estabilidade e a confiabilidade da qualidade da soldagem.

4.4 Reduza a intensidade da mão -de -obra e os custos de mão -de -obra

Nas operações tradicionais de soldagem manual, os soldadores precisam manter uma postura fixa por um longo tempo e manter a pistola de solda para operações repetidas, o que é extremamente trabalhoso. O trabalho de longo prazo pode facilmente levar à fadiga do soldador e aumentar o risco de acidentes industriais. O surgimento de máquinas de soldagem à vista automática melhorou bastante essa situação. O processo de operação automatizado da máquina automática de soldagem à vista permite que os trabalhadores monitorem o equipamento, os parâmetros de definir e carregar e descarregar materiais sem participar diretamente do processo de soldagem, o que reduz bastante a intensidade do trabalho. Os trabalhadores podem ser libertados do trabalho físico pesado e dedicar mais energia a mais trabalhos técnicos, como manutenção de equipamentos e inspeção de qualidade.

Do ponto de vista dos custos de mão -de -obra, as máquinas automáticas de soldagem à vista podem reduzir significativamente os custos de mão -de -obra das empresas. Uma linha de produção equipada com máquinas de soldagem à vista automática requer muito menos operadores do que as linhas de produção de soldagem manual tradicionais. Tomando a fabricação de automóveis como exemplo, depois de adotar a linha de produção automática de soldagem à vista, as tarefas de soldagem que originalmente exigiam que dezenas de soldadores concluíssem agora apenas exigem apenas alguns trabalhadores qualificados para gerenciar e monitorar o equipamento. Além disso, a operação da máquina automática de soldagem à vista é relativamente simples e os requisitos de habilidade para os trabalhadores são relativamente baixos. As empresas não precisam gastar muito tempo e dinheiro em treinamento profissional de longo prazo para os trabalhadores, o que reduz ainda mais os gastos com custos trabalhistas. Além disso, a capacidade de produção eficiente da máquina automática de soldagem à vista permite que as empresas concluam mais tarefas de produção ao mesmo tempo, melhorem a eficiência da produção e reduzem o custo da mão -de -obra alocado a um único produto, melhorando assim os benefícios econômicos e a competitividade do mercado da empresa.

V. Campos de aplicação

5.1 Indústria de fabricação de automóveis

A indústria de manufatura de automóveis é um dos campos mais amplamente e profundamente aplicados de máquinas de soldagem à vista automática. O corpo do automóvel é feito de um grande número de placas de metal conectadas por soldagem, com um grande número de pontos de soldagem, e os requisitos para a qualidade da soldagem e a eficiência da produção são extremamente altos. A máquina de soldagem à vista automática tornou -se um equipamento -chave para a fabricação do corpo de automóveis, com sua alta precisão, alta eficiência e qualidade de soldagem estável.

No processo de soldagem de carimbo de corpo de automóveis, a máquina de soldagem de ponto automático pode soldar com rapidez e precisão partes de diferentes formas e tamanhos para formar a estrutura do esqueleto do corpo. Por exemplo, na soldagem de portas de carro, telhados, painéis de piso e outras peças, a máquina de soldagem à vista automática pode colocar com precisão as peças de estampagem na posição de soldagem através do mecanismo automatizado de transmissão e posicionamento e, em seguida, usar a tecnologia de soldagem multi-estação para completar a soldagem de um grande número de soldas em um curto-curto, impulsionando bastante a eficiência de produção. Além disso, a máquina de soldagem à vista automática pode controlar com precisão os parâmetros de soldagem para garantir a consistência da qualidade de cada solda, garantindo a força e a segurança da estrutura do corpo.

Na soldagem do chassi automóvel, a máquina de soldagem à vista automática também desempenha um papel importante. Os componentes do chassi geralmente têm cargas grandes e têm requisitos mais rigorosos na qualidade da soldagem. A máquina de soldagem à vista automática pode fornecer saída estável de alta corrente e obter soldagem de alta qualidade de placas mais grossas, adotando sistemas avançados de fonte de alimentação de soldagem, como fonte de alimentação de inversor de frequência média ou fonte de alimentação de armazenamento de energia do capacitor. Ao mesmo tempo, seu eletrodo de alta precisão e sistema de pressão podem garantir que o tamanho e a forma da pepita de solda da solda atendam aos requisitos de projeto, garantindo a força da conexão e a confiabilidade dos componentes do chassi.

Com o rápido desenvolvimento de novos veículos energéticos, as máquinas de soldagem à vista automática também foram amplamente utilizadas no campo da fabricação de bateria de energia. O módulo da bateria de energia é composto de várias células de bateria conectadas por soldagem, o que requer precisão e confiabilidade de soldagem extremamente alta. As máquinas automáticas de soldagem à vista podem usar tecnologias avançadas de soldagem, como soldagem a laser, para obter soldagem de alta precisão de abas de células da bateria, evitar circuitos curtos da bateria e resistência excessiva em contato causada por baixa soldagem e garantir o desempenho e a segurança das baterias de energia.

5.2 Indústria eletrônica e elétrica

Os produtos da indústria eletrônica e elétrica são caracterizados por tamanho pequeno, alta precisão e alta integração, e os requisitos para a precisão e confiabilidade do processo de soldagem são extremamente exigentes. Com suas vantagens únicas, as máquinas automáticas de soldagem à vista ocupam uma posição importante na produção de soldagem da indústria eletrônica e elétrica.

Na soldagem de componentes eletrônicos, como resistores, capacitores, batatas fritas, etc. e placas de circuito, as máquinas de soldagem de pontos automáticos podem usar a soldagem a laser ou a tecnologia de soldagem de pontos de resistência à precisão. A soldagem à vista a laser tem as vantagens de energia concentrada e pequena zona afetada pelo calor e pode obter soldagem de alta precisão de pequenas articulações de solda sem danificar os componentes circundantes. Por exemplo, no processo de soldagem de chips de telefone celular, a soldagem a laser pode conectar com precisão os pinos de chip com as almofadas na placa de circuito, e o diâmetro da articulação da solda pode ser controlado para dezenas de microns ou até menor, garantindo a operação normal do chip e a estabilidade da transmissão de sinal. A soldagem do ponto de resistência à precisão é adequada para soldagem de alguns componentes eletrônicos que requerem alta resistência à articulação de solda. Ao controlar com precisão a corrente de soldagem, a pressão de tempo e eletrodo, as juntas de solda de alta qualidade podem ser formadas para garantir uma conexão confiável entre componentes e placas de circuito.

Na soldagem da montagem de produtos elétricos, como a soldagem das conchas externas de geladeiras, aparelhos de ar condicionado, máquinas de lavar, etc., as máquinas de soldagem à vista automática podem realizar a produção de massa automatizada. Através do mecanismo automatizado de transporte e posicionamento, os vários componentes da concha elétrica podem ser transmitidos com precisão à posição de soldagem e, em seguida, a máquina de soldagem de ponto automático pode ser usada para soldagem rápida. A capacidade de produção de alta eficiência da máquina automática de soldagem à vista pode atender às necessidades da produção em larga escala de produtos elétricos, e a qualidade estável da soldagem também garante a aparência e a força estrutural do produto.

Além disso, em algumas necessidades especiais de soldagem na indústria eletrônica e elétrica, como a soldagem de materiais diferentes e a soldagem de placas de circuito flexíveis, a máquina de soldagem à vista automática também pode obter soldagem de alta qualidade, adotando processos especiais de soldagem e configurações de equipamentos, fornecendo um forte suporte para o design inovador e a fabricação de produtos eletrônicos e elétricos.

5.3 Campo aeroespacial

O campo aeroespacial atingiu os requisitos extremos para a qualidade e a confiabilidade do produto. Como um dos principais processos na fabricação de peças aeroespaciais, a soldagem atende a requisitos extremamente altos sobre o desempenho e a precisão do equipamento de soldagem. As máquinas automáticas de soldagem à vista têm sido amplamente utilizadas no campo aeroespacial devido à sua alta precisão, alta qualidade e alta confiabilidade.