Medir com precisão a inclinação de um objeto é crucial em muitas indústrias e os inclinômetros as...

Leia maisSérie de produtos

-

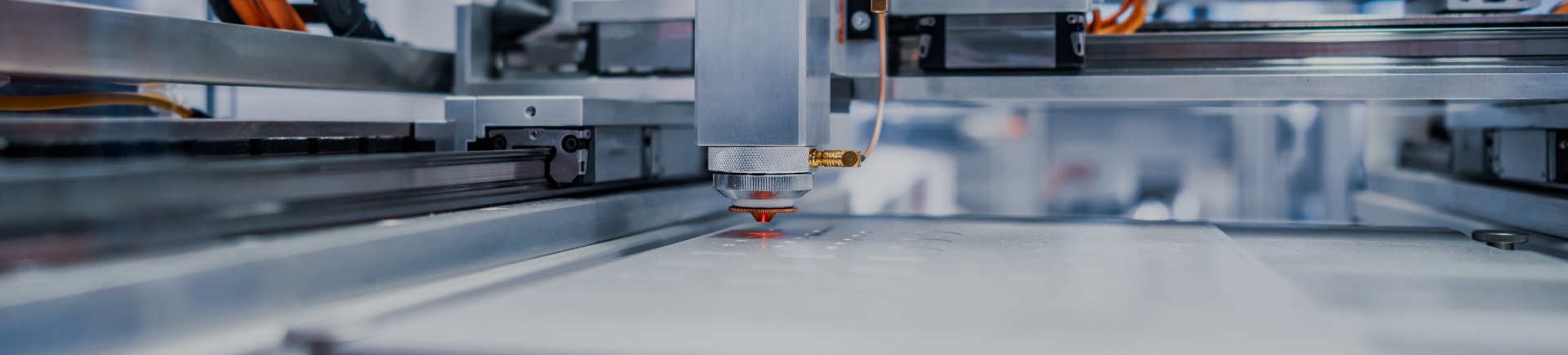

- Linha de produção automatizada padrão

- - Fábrica Digital Inteligente

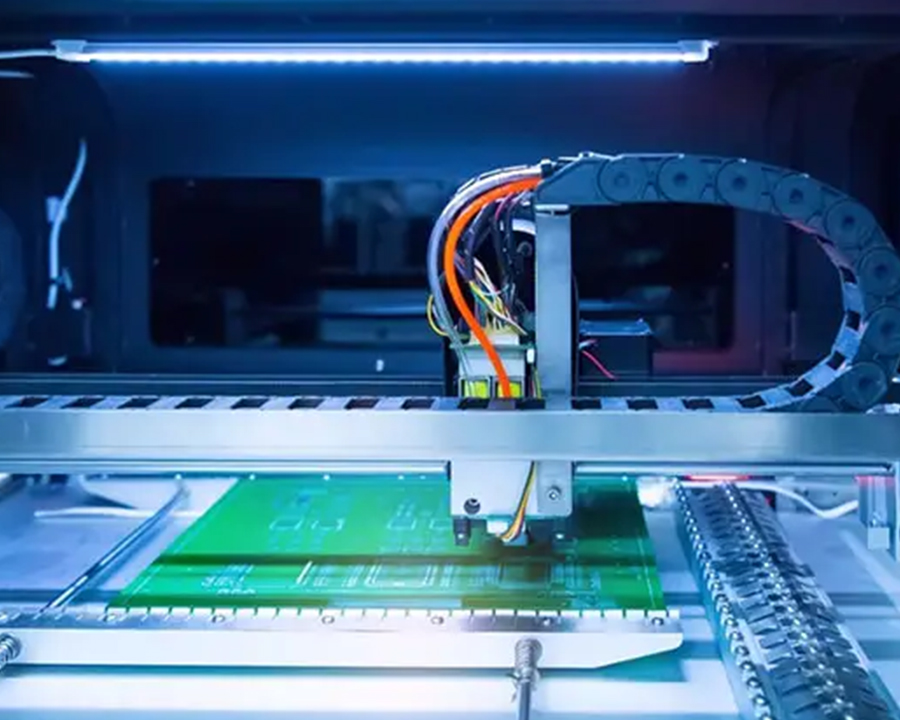

- - Equipamento semicondutor de chip

- - Linha de produção automatizada de novo padrão de energia

- - Equipamento de bateria de lítio de nova energia

- - Máquina de serra circular totalmente automática

- - Equipamento de soldagem por resistência

- - Máquina formadora de fita transportadora

- - Máquina de chicote elétrico

- - Dispositivo de descalcificação física

-

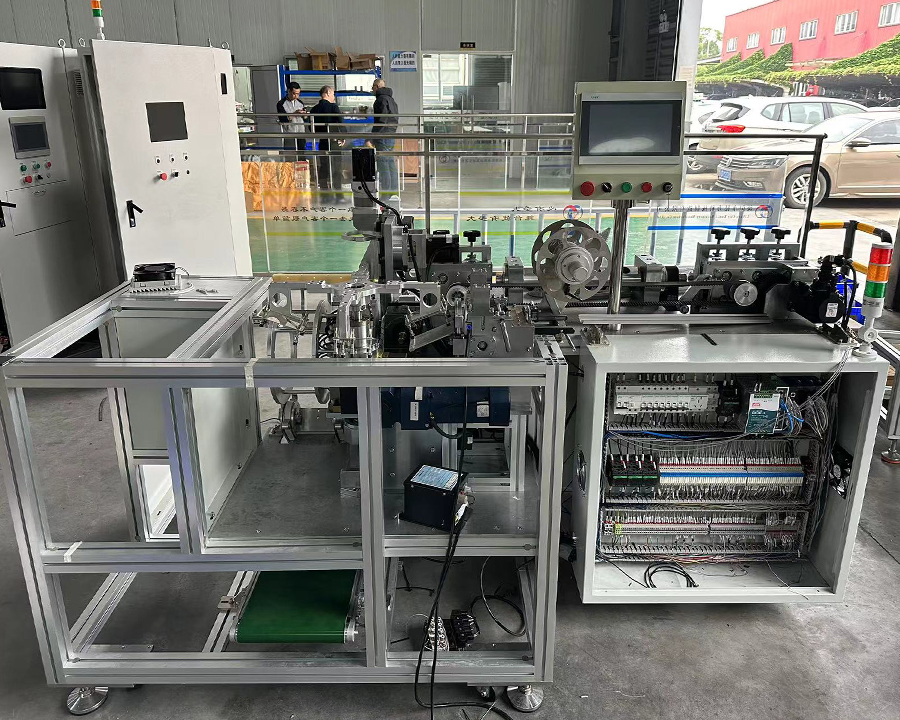

- Linha de produção automatizada fora do padrão

- - Linha de produção automatizada não padrão para indústria de eletrodomésticos elétricos industriais

- - Linha de produção automatizada de armazenamento de energia

- - Linhas de produção automatizadas não padronizadas para a indústria automotiva

- - Linha de produção automatizada não padrão para indústria de alimentos e bebidas

- - Automação fora do padrão na indústria química

- - Linha de produção automatizada não padrão para indústria de eletrodomésticos

- - Linha de produção automatizada para indústria de ferragens e materiais de construção

- - Linha de produção automatizada não padrão para nova indústria de energia

- - Linhas de produção automatizadas não padronizadas para a indústria de eletrônicos de consumo

personalizado Linha de produção automatizada fora do padrão

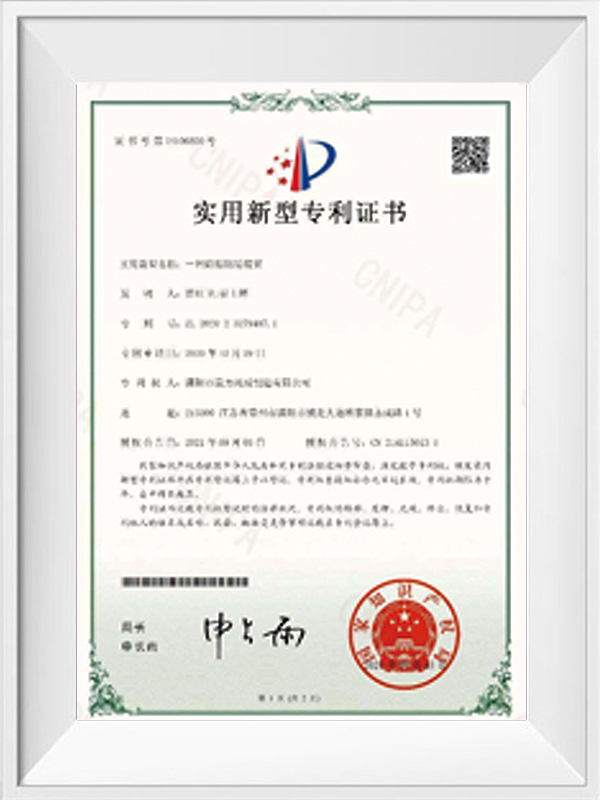

Especializada em I&D, transformação e produção de equipamentos de automação industrial e produtos não normalizados

Equipamentos de automação. nós somos

Fornecedor de máquinas automáticas de alta precisão e fabricante de máquinas automáticas industriais personalizadas, fábrica.

A empresa está equipada com dezenas de equipamentos de processamento de precisão para processamento, corte e soldadura, etc., e conta atualmente com mais de 20 engenheiros de projeto, 5 engenheiros elétricos de software e PLC, 3 inspetores e 16 técnicos CNC importantes.-

-

A transmissão eficiente e a distribuição da eletricidade é crucial nas vastas redes da indústria ...

Leia mais -

Em meio a acelerar a globalização e a crescente frequência de várias atividades, a demanda do mer...

Leia mais -

A moagem desempenha um papel crucial em vários processos modernos de produção industrial. Isso é ...

Leia mais -

I. Introdução Você já parou para considerar a intrincada rede de fios que alimenta seu carro, ...

Leia mais

Ao expandir uma linha de produção automatizada não padronizada, como garantir a integração perfeita entre equipamentos novos e existentes?

Ao expandir uma linha de produção automatizada não padronizada, é crucial garantir a integração perfeita entre equipamentos novos e existentes. Aqui estão algumas etapas e considerações importantes para atingir esse objetivo:

Análise de demanda: Primeiro, tenha um conhecimento profundo da operação, das especificações técnicas e dos possíveis gargalos da linha de produção automatizada não padronizada existente. Ao mesmo tempo, esclarecer os requisitos específicos e os indicadores de desempenho que os novos equipamentos precisam atender.

Avaliação de compatibilidade: Avalie a compatibilidade entre equipamentos novos e existentes. Isto inclui interfaces elétricas, interfaces mecânicas, protocolos de comunicação e outros aspectos. Certifique-se de que o novo equipamento possa ser facilmente conectado ao sistema existente sem causar problemas de compatibilidade.

Projeto padronizado: Os fabricantes de linhas de produção automatizadas não padronizadas tentam usar interfaces e protocolos padronizados durante os estágios de projeto e planejamento. Isso ajuda a simplificar o processo de integração e a reduzir dificuldades técnicas e custos.

Planejamento detalhado: Desenvolva um plano de integração detalhado, incluindo layout físico, caminho de transmissão de dados, lógica de controle, etc. Certifique-se de que todos os detalhes sejam totalmente considerados para evitar omissões ou erros no processo de integração real.

Teste e verificação: Antes da integração formal, realize testes e verificações suficientes. Isto inclui testes que simulam o ambiente de produção para verificar o efeito de trabalho colaborativo entre o novo equipamento e o equipamento existente. Ao mesmo tempo, resolva oportunamente os problemas encontrados durante o processo de teste para garantir a confiabilidade e estabilidade da solução integrada.

Treinamento e suporte: Forneça aos funcionários o treinamento e suporte técnico necessários para garantir que eles possam operar e manter o novo equipamento com proficiência. Além disso, estabeleça relacionamentos cooperativos de longo prazo com fornecedores de equipamentos para obter suporte técnico e serviços de manutenção oportunos quando necessário.

Através de etapas como análise de demanda, avaliação de compatibilidade, projeto padronizado, planejamento detalhado, testes e verificação, além de treinamento e suporte, é possível garantir a integração perfeita entre equipamentos novos e existentes, melhorando assim a eficiência geral e o desempenho da linha de produção.

Em que aspectos a tecnologia de colaboração homem-máquina melhora a flexibilidade das linhas de produção automatizadas não padronizadas?

A tecnologia de colaboração homem-máquina melhorou significativamente a flexibilidade das linhas de produção automatizadas não padronizadas em muitos aspectos, principalmente refletidos nos seguintes aspectos:

Adapte e ajuste rapidamente:

Linhas de produção automatizadas não padronizadas frequentemente enfrentam mudanças frequentes de produtos e requisitos de ajuste de processos. A tecnologia de colaboração homem-máquina permite que os robôs colaborem com operadores humanos em tempo real e se adaptem rapidamente às novas tarefas de produção.

Por exemplo, os robôs colaborativos possuem capacidades de detecção e aprendizagem que podem se adaptar automaticamente a diferentes tarefas e ambientes, reduzindo a dependência de programação precisa e caminhos predefinidos.

Reduza a complexidade da programação:

As linhas de produção automatizadas tradicionais exigem processos complexos de programação e depuração. A tecnologia de colaboração homem-máquina permite que os operadores interajam com robôs através de gestos intuitivos, voz, etc., reduzindo a complexidade da programação.

Este método de operação intuitivo permite que não profissionais comecem rapidamente, melhorando a flexibilidade e adaptabilidade da linha de produção.

Melhore a reconfigurabilidade das linhas de produção:

Em linhas de produção automatizadas não padronizadas, muitas vezes é necessário reconstruir a linha de produção de acordo com as necessidades de produção. A tecnologia de colaboração homem-máquina torna esse processo mais fácil de alcançar.

Através de robôs colaborativos e tecnologia de detecção inteligente, o status operacional da linha de produção pode ser monitorado em tempo real e rapidamente ajustado e otimizado conforme necessário.

Melhore a interação humano-computador:

A tecnologia de colaboração homem-robô não só melhora a autonomia dos robôs, mas também melhora a interação entre operadores humanos e robôs.

Os operadores podem comunicar e colaborar com robôs de várias maneiras para concluir tarefas em conjunto. Este método interativo torna a linha de produção mais flexível e capaz de se adaptar a diversas necessidades complexas de produção.

A tecnologia de colaboração homem-máquina melhorou significativamente a flexibilidade das linhas de produção automatizadas não padronizadas em termos de rápida adaptação e ajuste, reduzindo a complexidade da programação, melhorando a reconfigurabilidade da linha de produção e melhorando a interação humano-computador.