Medir com precisão a inclinação de um objeto é crucial em muitas indústrias e os inclinômetros as...

Leia maisSérie de produtos

-

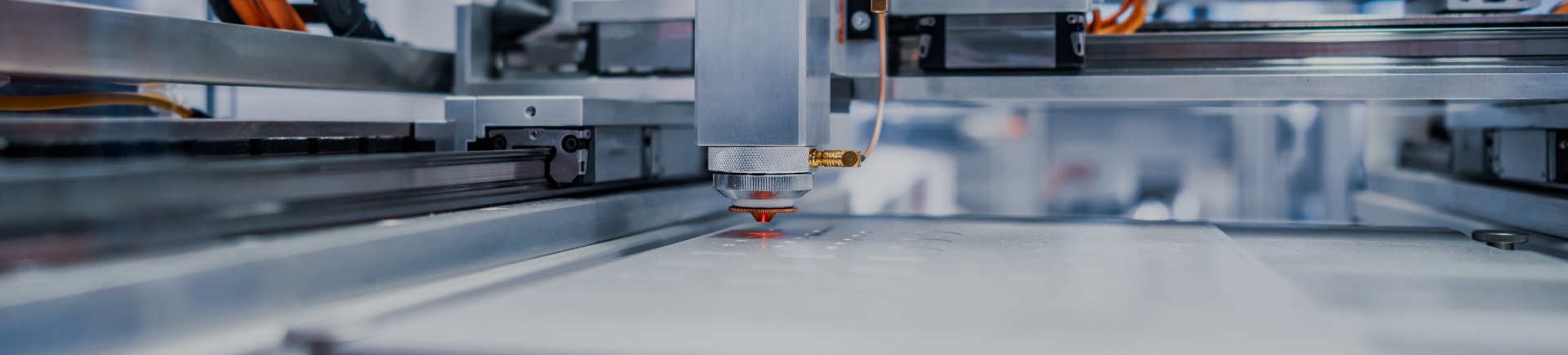

- Linha de produção automatizada padrão

- - Fábrica Digital Inteligente

- - Equipamento semicondutor de chip

- - Linha de produção automatizada de novo padrão de energia

- - Equipamento de bateria de lítio de nova energia

- - Máquina de serra circular totalmente automática

- - Equipamento de soldagem por resistência

- - Máquina formadora de fita transportadora

- - Máquina de chicote elétrico

- - Dispositivo de descalcificação física

-

- Linha de produção automatizada fora do padrão

- - Linha de produção automatizada não padrão para indústria de eletrodomésticos elétricos industriais

- - Linha de produção automatizada de armazenamento de energia

- - Linhas de produção automatizadas não padronizadas para a indústria automotiva

- - Linha de produção automatizada não padrão para indústria de alimentos e bebidas

- - Automação fora do padrão na indústria química

- - Linha de produção automatizada não padrão para indústria de eletrodomésticos

- - Linha de produção automatizada para indústria de ferragens e materiais de construção

- - Linha de produção automatizada não padrão para nova indústria de energia

- - Linhas de produção automatizadas não padronizadas para a indústria de eletrônicos de consumo

personalizado Linha de produção automatizada para indústria de ferragens e materiais de construção

Especializada em I&D, transformação e produção de equipamentos de automação industrial e produtos não normalizados

Equipamentos de automação. nós somos

Fornecedor de máquinas automáticas de alta precisão e fabricante de máquinas automáticas industriais personalizadas, fábrica.

A empresa está equipada com dezenas de equipamentos de processamento de precisão para processamento, corte e soldadura, etc., e conta atualmente com mais de 20 engenheiros de projeto, 5 engenheiros elétricos de software e PLC, 3 inspetores e 16 técnicos CNC importantes.-

-

A transmissão eficiente e a distribuição da eletricidade é crucial nas vastas redes da indústria ...

Leia mais -

Em meio a acelerar a globalização e a crescente frequência de várias atividades, a demanda do mer...

Leia mais -

A moagem desempenha um papel crucial em vários processos modernos de produção industrial. Isso é ...

Leia mais -

I. Introdução Você já parou para considerar a intrincada rede de fios que alimenta seu carro, ...

Leia mais

Qual é o consumo de energia da indústria Linha de produção automatizada para ferragens e materiais de construção durante a operação?

O consumo de energia da linha de produção automatizada para a indústria de ferragens e materiais de construção na indústria de ferragens e materiais de construção durante a operação é uma consideração importante. Não está apenas relacionado com os custos de produção, mas também reflecte o nível de eficiência energética e o respeito pelo ambiente das linhas de produção.

Composição do consumo de energia:

O consumo de energia das linhas de produção automatizadas inclui principalmente o consumo de eletricidade, o consumo de energia mecânica e possível consumo de energia auxiliar (como ar comprimido, água de resfriamento, etc.). Na indústria de ferragens e materiais de construção, o consumo de eletricidade normalmente representa a maior parte do consumo total de energia.

consumo de energia:

O consumo de eletricidade vem principalmente do sistema de acionamento, sistema de controle, equipamento de iluminação, instalações auxiliares, etc. da linha de produção. Entre eles, o consumo de energia do sistema de acionamento (como motores e acionamentos) é responsável por grande proporção e aumenta com o aumento da carga de trabalho da linha de produção.

Ao otimizar a eficiência energética do sistema de acionamento, como o uso de motores de alta eficiência e economia de energia, conversores de frequência, etc., o consumo de energia pode ser reduzido significativamente.

Consumo de energia mecânica:

O consumo de energia mecânica inclui principalmente perdas de energia, como atrito mecânico e vibração de vários componentes durante a operação da linha de produção. Essa parte do consumo costuma ser pequena, mas também precisa ser reduzida através da manutenção e lubrificação dos equipamentos.

Consumo de energia auxiliar:

O consumo de energia auxiliar inclui ar comprimido, água de resfriamento, etc. Embora a proporção não seja grande, ela também precisa ser gerenciada de maneira razoável. Por exemplo, esta parte do consumo de energia pode ser reduzida otimizando os parâmetros operacionais do sistema de ar comprimido e melhorando a taxa de reciclagem da água de resfriamento.

Medidas de otimização do consumo de energia:

Uma série de medidas de otimização pode ser tomada para resolver o problema de consumo de energia das linhas de produção automatizadas. Por exemplo, introduzir tecnologias e equipamentos avançados de poupança de energia, otimizar processos de produção, reforçar a manutenção e gestão de equipamentos, implementar monitorização do consumo de energia e análise de dados, etc.

Através destas medidas, o nível de consumo de energia da linha de produção pode ser reduzido significativamente, o nível de eficiência energética pode ser melhorado e os custos de produção podem ser reduzidos. Ao mesmo tempo, também pode ajudar as empresas a alcançar uma produção verde e um desenvolvimento sustentável.

O consumo de energia da linha de produção automatizada para a indústria de ferragens e materiais de construção é uma questão que precisa de atenção. Através da seleção razoável de equipamentos, otimização de processos e gerenciamento de energia, o nível de consumo de energia da linha de produção pode ser efetivamente reduzido, a eficiência da produção e a qualidade do produto podem ser melhoradas e também pode ajudar as empresas a alcançar a produção verde e o desenvolvimento sustentável.

Qual é o método de implementação específico de design flexível da indústria de linha de produção automatizada para hardware e materiais de construção?

O método específico de implementação de design flexível de linha de produção automatizada para indústria de ferragens e materiais de construção cobre principalmente os seguintes aspectos:

Análise de demanda:

Antes de realizar um projeto flexível, é necessário primeiro realizar uma avaliação abrangente da demanda do mercado, das características do produto e da capacidade de produção. Isto ajuda as empresas a prever melhor as necessidades futuras de produção e a ajustar adequadamente os indicadores de desempenho e as características funcionais dos sistemas de produção flexíveis.

Projeto de layout:

O projeto de layout de sistemas de produção flexíveis deve considerar plenamente a racionalidade dos processos de produção e a utilização de recursos. Através da modularização e configuração flexível, a produção de múltiplos produtos pode ser alcançada. O projeto do layout deve dar prioridade às inter-relações entre os equipamentos de produção e a suavidade do processo de produção para garantir o funcionamento eficiente do processo de produção e a qualidade estável do produto.

Seleção de equipamentos:

No processo de seleção do equipamento, as necessidades de produção e os benefícios económicos devem ser tidos em conta. Selecione equipamentos com funções programáveis e ajustáveis para atender aos requisitos de produção de diferentes produtos. Ao mesmo tempo, a capacidade de produção, a estabilidade, a confiabilidade e o custo de manutenção do equipamento também são fatores importantes a serem considerados.

Controle e agendamento:

O controle e a programação de sistemas de produção flexíveis são a chave para alcançar uma operação eficiente e uma utilização ideal dos recursos. Ao introduzir tecnologia inteligente de controle e programação baseada em inteligência artificial e algoritmos de otimização, a alocação automática de tarefas de produção, programação inteligente de equipamentos e controle de fluxo de materiais podem ser realizados.

Controle de qualidade:

Os sistemas de produção flexíveis também precisam considerar plenamente as questões de controle de qualidade. Ao implementar estratégias como inspeção de qualidade, previsão de falhas e melhoria da qualidade, a qualidade estável dos produtos pode ser garantida e os problemas no processo de produção podem ser descobertos e resolvidos em tempo hábil.

Melhoria contínua:

O projeto e a otimização de sistemas de fabricação flexíveis são um processo de melhoria contínua. As empresas devem ajustar e otimizar continuamente os sistemas de produção flexíveis de acordo com a produção real e as mudanças do mercado para se adaptarem às novas necessidades.

Através dos métodos acima, a indústria de hardware e materiais de construção pode realizar o design flexível de linhas de produção automatizadas, melhorar a eficiência e flexibilidade da produção e atender melhor à demanda do mercado.